В сентябре прошлого года на нашем предприятии произошло уникальное событие, по своим масштабам затмившее все остальные в шинном мире всего СНГ, и даже всего мира. Как вы догадались – это, конечно же, выпуск в ОАО «Белшина» первой радиальной бескамерной шины с посадочным диаметром 63 дюйма. Разработка ее конструкции и технологии изготовления, рецепты резиновых смесей с нуля выполнили именно наши специалисты, и их разработки являются собственным ноу-хау нашего предприятия. Поэтому выпуск мега-шины стал поводом для гордости всех работников предприятия. И значимость события невозможно переоценить. Этот поистине уникальный технологический прорыв в очередной раз доказал, что «Белшина» – предприятие, которое способно покорять такие высокие производственные вершины, которые не поддаются другим шинным производителям.

Но эта супер-шина не единственный продукт, вызывающий заслуженную гордость за наш комбинат. Разработка конструкции, технологических карт и состава резиновых смесей, изготовление шин с посадочным диаметром 49 и 57 дюймов – еще один «эверест» в шинной промышленности, который взяли специалисты нашего предприятия. И сегодня мы хотим познакомить вас с людьми, трудом которых были реализованы эти грандиозные проекты.

Безусловно, реализация проектов стала возможной благодаря множеству людей, и мы постараемся уделить внимание всем по мере возможности. И в этом номере газеты мы решили рассказать вам, как зарождались уникальные разработки, которые являются совершенно секретными, ведь в мире всего лишь тройка предприятий способны выпускать такую продукцию, и они никому и никогда ни за какие деньги не продают подобную технологию.

Безусловно, реализация проектов стала возможной благодаря множеству людей, и мы постараемся уделить внимание всем по мере возможности. И в этом номере газеты мы решили рассказать вам, как зарождались уникальные разработки, которые являются совершенно секретными, ведь в мире всего лишь тройка предприятий способны выпускать такую продукцию, и они никому и никогда ни за какие деньги не продают подобную технологию.

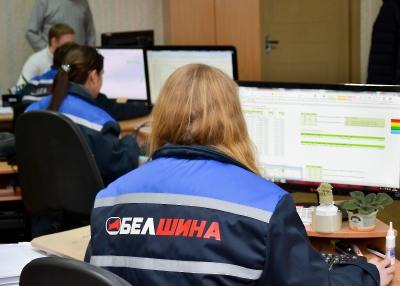

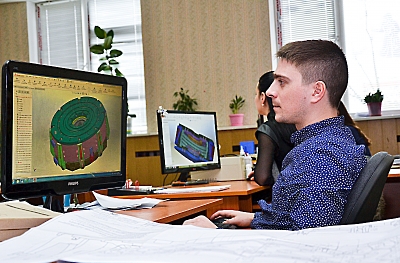

Чтобы познакомиться с нашими «белшиновскими менделеевыми» – и это действительно так, мы отправились в инженерно-технический центр: а именно в отдел проектирования и конструирования шин по ЗСКГШ. Здесь нас встретили ведущие инженеры-конструкторы УПКШ ИТЦ Галина Александровна Макович, Алла Юрьевна Разсамакина, а также инженер-конструктор Виктор Иванович Гапанович. Каждый из них является высококлассным профессионалом и внес свой вклад в разработку уникальных шин.

– Проектирование сверхкрупногабаритных шин проходит точно так же, как и проектирование легковых шин, только занимает намного больше времени, – рассказывает о творческом процессе Алла Юрьевна. – Мы изучаем информацию, которая исходит от заводов, на которые для комплектации мы разрабатываем новые шины. Они задают нам технические требования на шину. Управление маркетинга дает нам данные о потребности рынка в этих шинах, и начинается наша работа. С помощью программ мы исследуем близкие по размеру и предназначению шины, анализируем особенности их конструкции, выделяем ключевые места, определяем характер поведения элементов в различных условиях эксплуатации и, конечно же, штудируем массу специальной литературы и каталогов. Вот такая идет работа. Сбор всей необходимой информации для того, чтобы начать проектировать свою уникальную шину – это очень долгий исследовательский процесс.

Напомним, что перспективный инвестиционный проект по созданию на ЗСКГШ производства радиальных ЦМК шин с посадочным диаметром до 63 дюймов с реконструкцией подготовительного цеха был начат еще в 2013 году. Для его реализации было закуплено высокотехнологичное оборудование у зарубежного производителя. Эти сверхкрупногабаритные шины служат для карьерных самосвалов разной грузоподъемности. Например, если посадочный диаметр шины 49 дюймов, грузоподъемность самосвала – 90 тонн, а при посадочном диаметре 63 дюйма – грузоподъемность машины достигает 450 тонн.

Галина Александровна Макович окончила БГТУ (тогда БТИ имени С.М.Кирова), работает на предприятии с 1983 года, в августе ее стаж будет равен 35 годам. Начинала с рядовым инженером, а спустя время стала ведущим инженером-конструктором. Работала и ведущим инженером на ЗСКГШ, и начальником проектно-конструкторского отдела.

– Поначалу занималась диагональными конструкциями шин, потом в 2000 году, когда создали инженерно-технический Центр, перешла работать сюда, – вспоминает Галина Александровна. – Стала заниматься крупногабаритными и сверхкрупногабаритными шинами. Вместе с Аллой Юрьевной мы постепенно осваивали это направление, узнавали что-то новое, делились знаниями, полученными в командировках. Нам помогали коллеги из Днепропетровского научно-исследовательского института крупногабаритных шин. Они давали нам кое-какие программы для расчетов, проводили обучение. Я действительно люблю свое предприятие, и всю жизнь занимаюсь конструированием шин, это очень ответственно, почетно, приятно и трудно одновременно.

– Было сложно, но в то же время очень интересно, – добавляет Алла Юрьевна. – Я пришла в ИТЦ с механического завода, где работала и параллельно училась на заочном отделении в БГТУ. К моменту получения мною высшего образования как раз и формировался коллектив ИТЦ, и я пришла сюда. Мы все начинали, можно сказать, с нуля. Коллектив был небольшим, все делились друг с другом своими успехами и новыми знаниями. Вообще, создание крупногабаритных и сверхкрупногабаритных ЦМК шин на всех предприятиях мира – это полностью закрытая тема, к которой на заводах, овладевших этой технологией, никого постороннего даже близко не подпускают. И мы секреты создания таких шин познавали сами – только через собственный труд, изучение большого количества специальной литературы, наработанный опыт и, если хотите, то и через интуицию конструкторов.

– Было сложно, но в то же время очень интересно, – добавляет Алла Юрьевна. – Я пришла в ИТЦ с механического завода, где работала и параллельно училась на заочном отделении в БГТУ. К моменту получения мною высшего образования как раз и формировался коллектив ИТЦ, и я пришла сюда. Мы все начинали, можно сказать, с нуля. Коллектив был небольшим, все делились друг с другом своими успехами и новыми знаниями. Вообще, создание крупногабаритных и сверхкрупногабаритных ЦМК шин на всех предприятиях мира – это полностью закрытая тема, к которой на заводах, овладевших этой технологией, никого постороннего даже близко не подпускают. И мы секреты создания таких шин познавали сами – только через собственный труд, изучение большого количества специальной литературы, наработанный опыт и, если хотите, то и через интуицию конструкторов.

В 2012 году в коллектив отдела проектирования и конструирования шин по ЗСКГШ пришел Виктор Иванович Гапанович.

– Я тоже учился в нашем профильном Белорусском государственном технологическом университете, и шесть лет назад пришел в отдел. В коллектив влился сразу, – продолжает беседу Виктор. – Меня приняли очень тепло, радушно и гостеприимно. А я старался по максимуму перенимать опыт коллег, чтобы активно подключиться к работе над нашим самым масштабным проектом. Не понимаю работников, которые говорят о своем предприятии или равнодушно, или даже что-то негативное. В таком случае, зачем ты здесь работаешь? Лично мне очень нравится то, что я делаю. Казалось бы – это сложный труд, который включает в себя и расчеты, и анализ, и исследования, но на самом деле - это очень интересно. И осознание того факта, что мы часть феноменального коллектива, работающего над проектом по созданию уникального продукта, стоит всех наших трудов. Это чувство не передать словами.

– Важный момент, что мы всегда делаем акцент на работу в команде, – отмечает Алла Юрьевна. – В этом деле одному не справиться, нам никто не дает инструкцию, по которой можно взять и спроектировать шину, это очень сложный процесс. Поэтому мы работаем в группе, все решения принимаются совместно.

– Абсолютно верно, мы проектируем продукт, которого до этого не было, и создание которого требует усилий не одного человека, а целой команды высококвалифицированных специалистов, – продолжает Галина Александровна. – Отдел компьютерного моделирования делает нам 3D модель шины, отдел расчетных исследований механики шин проводит исследования новых шин по своему направлению. Надо знать, что без пресс-формы создание шины тоже невозможно, поэтому рядом трудится отдел проектирования пресс-форм. В общем, над проектом новых шин работает много специалистов.

Работники отдела рассказали интересную историю. Оказывается, в 2000-х годах велась переписка с одной известной иностранной компанией по производству шин с посадочным диаметром 57 – 63 дюйма. Тогда ее представители высказали мнение, что «Белшина» никогда не сможет самостоятельно создать подобный продукт (имеется в виду шина с посадочным диаметром 63 дюйма). Но, как видим, наши специалисты смогли справиться с этой задачей, и этим невозможно не гордиться.

Когда новая шина разработана, рассчитан ее профиль, а сотрудники отдела проектирования пресс-форм сконструировали пресс-форму и готова спецификация на шину, технический проект отдается на ЗСКГШ. И потом специалисты УПКШ и завода совместно изготавливают первые опытные образцы для опробования пресс-формы. Первый опытный образец может порой собираться даже несколько дней, ведь освоение новой технологии производства шины – это очень трудоемкий процесс.

– Подготовка производства, заготовительно-сборочные операции, обеспечение бесперебойной работы оборудования – это, конечно, все ложится на плечи завода СКГШ. И является для нас неоценимой поддержкой, – добавляет Алла Юрьевна. – После того, как составлена документация и выпущены первые опытные образцы, они проходят внутризаводские статические и стендовые испытания. По результатам этих испытаний принимается решение нужно или нет проводить какие-то корректировки в конструкторско-технологической документации или можно выпускать опытные партии шин для отправки их в карьер на эксплуатационные испытания. И только после того, как шины с хорошими результатами проходят эти испытания, готовится акт приемочных испытаний, а шина ставится на серийное производство.

После беседы с сотрудниками отдела проектирования и конструирования шин по ЗСКГШ мы не могли обойти кабинет начальника управления проектирования и конструирования шин Е.В.Керножицкого. Евгений Вячеславович рассказал, как происходило изготовление пресс-форм для мега-шины, и какие результаты испытаний уже достигнуты.

– Мы проектировали только 2D и 3D модели, но не проектировали форму потому что не знали, какие будут вулканизационные пресса. От этого очень многое зависит в конструкции пресс-форм. А когда уже определились с прессами, по нашим чертежам производители изготовили пресс-формы. Мы запросили и некоторые свои параметры, например, хромирование поверхности. Ранее изготовители для других заказчиков не делали этого покрытия, и им пришлось находить техническое решение, как выполнить наше задание. Но в итоге пресс-формы, изготовленные с использованием этого метода, дают на шинах чистую ровную поверхность, и в процессе эксплуатации эти пресс-формы показали себя очень хорошо. Мы доверили этот заказ лучшему производителю, который выпускает пресс-формы таких же размеров для компаний «Bridgestone» и «Michelin». Производителей, которым под силу изготовить качественные пресс-формы такого размера, очень мало. Наружный диаметр пресс-формы – более 5 метров, а вес – 109 с половиной тонн.

Да, мы находимся еще только вначале пути, и нам никто не поможет. Рассчитывать можно только на знания и силы наших собственных специалистов. Производство таких шин во всем мире считается самым сложным и самым высокорентабельным. Проще говоря, сверхкрупногабаритных шины – это большие деньги, а значит – и очень жесткая конкурентная борьба. И в ней мы способны «держать удар» и сказать свое веское слово. Всего добиваясь и достигая сами, мы подходим к хорошим результатам. Уже «обкатали» шину 27.00R49 модели BEL-302, она тоже входит в проект радиальных ЦМК шин ЗСКГШ, и эта шина показала блестящий результат. Но мы не намерены стоять на месте, и сделаем все, чтобы наши супер-шины по уровню качества и эксплуатационным характеристикам ничем не уступали мировым лидерам отрасти. Нам это по силам.

Над созданием супер-шин трудились сотни шинников. Но особая роль в этом знаковом событии принадлежит профессионалам «Команды-63». Вот они: директор и главный инженер ЗСКГШ Олег Владимирович Быстрик и Александр Николаевич Севостьянов, заместитель главного инженера ЗСКГШ Андрей Викторович Киселев, ведущий инженер-конструктор КТО завода Андрей Владимирович Гурин, начальник техотдела Валентина Григорьевна Скачкова, начальник ИТЦ-главный конструктор Олег Анатольевич Куракин, начальник УПКШ Андрей Михайлович Кузякин, ведущие инженеры-конструкторы УПКШ ИТЦ А.Ю. Разсамакина, Галина Александровна Макович, инженер-конструктор Виктор Иванович Гапанович, начальник ЦЗЛ Петр Владимирович Васильев, заместитель начальника ЦЗЛ по ЗСКГШ и ЗКГШ Татьяна Александровна Янковская, инженер-технолог по ЗКГШ Наталья Иосифовна Жигина, начальник сектора по ЗКГШ Юлия Владимировна Калиновская.

Евгения ВИННИК

Фото Игоря ДРАПЕЗЫ.